가스공급 중단 없이 매설 배관 점검·검사

지름이 수 미터나 되는 중대형 배관인 가스공급 배관은 사고를 방지하고 지상의 사용 공간을 줄이기 위해 대개 지하에 매설한다. 문제는 시간이 지날수록 부식, 균열 등의 문제가 생길 수 있다는 점이다. 이 같은 부식, 균열 등을 방지하기 위해서 주기적으로 정밀한 검사가 필요하다. KOGAS는 인텔리전트 피그(Intelligent Pipeline Inspection Gauge) 기술을 활용해 땅속 깊숙이 매설된 배관을 굴착 작업 없이 안전하게 점검, 검사하고 있다.

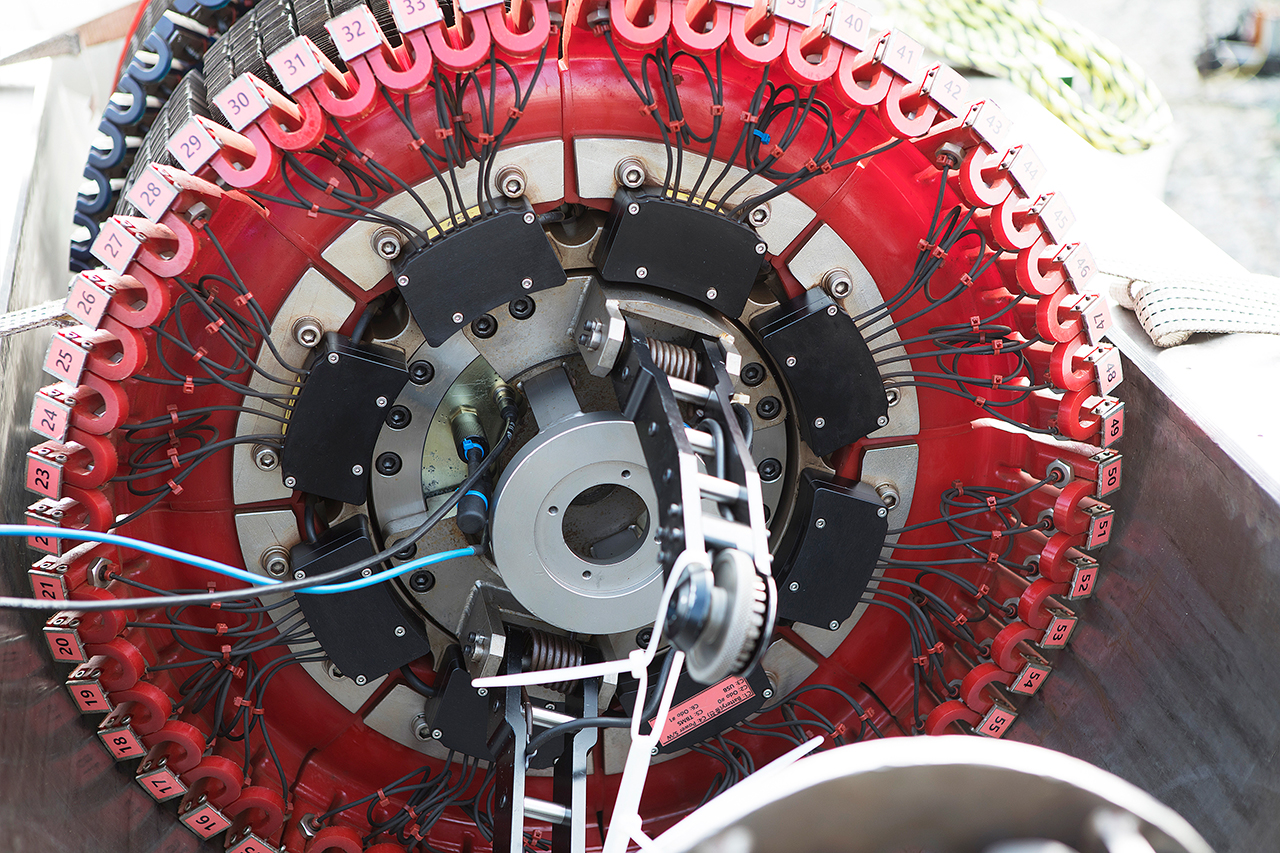

인텔리전트 피그는 배관 내부에 완전히 밀착한 상태로 삽입돼 전, 후단의 압력 차이로 주행하며 배관을 청소, 검사하는 장비다. 주행할 때 돼지 울음 같은 소리가 난다고 해 피그(pig)라고 이름 붙였다. 피그는 종류가 여러 가지다. 그중에서 폼(Foam) 피그, Bi-Di(Bi Directional) 피그, 지오메트리(Geometry) 피그, 누설자속(Magnetic Flux Leakage) 피그 등이 대표적이다. 폼 피그는 최초 배관 상태를 점검하고 메인 피그가 배관을 통과할 수 있는지 등을 파악하는 데 사용한다. 이와 함께 배관 내 이물질이 없는지 등을 확인하고 수분이나 분진 일부를 청소한다. Bi-Di 피그는 배관 내에 철 가루나 분진 등의 이물질을 깔끔하게 청소하는 기능을 한다. 지오메트리 피그는 배관 내경이 달라졌거나 찌그러짐, 덴트(dent), 벤드의 곡률 반경 등 배관의 물리적 변화를 진단하고, MFL 피그는 피그 전, 후단에 설치한 영구 자석의 누설 자속량으로 배관의 부식, 변형 등의 결함을 검사한다. 지오메트리 피그는 부식을 제외한 모든 물리적인 변화와 상태를 파악하고, MFL 피그는 부식 여부를 중점적으로 진단한다는 게 둘의 차이다.

현재 피그는 센서 시스템, 데이터 처리 및 획득 시스템을 탑재한 형태로 발전하고 있으며 배관의 건전성 확보를 위한 검사용으로 제 몫을 톡톡히 하고 있다. ILI(In-Line-Inspection) 피깅은 이 검사용 피그를 주행시켜 배관 내부의 물리적 결함과 부식 여부 등의 이상을 진단하는 것으로, 폼, Bi-Di, 지오메트리, MFL 피그 순서로 진행한다.